Qualifique-se como um profissional de proteção catódica

Redação

A proteção catódica é frequentemente usada para atenuar os danos por corrosão nas superfícies metálicas ativas. Ela é usada em todo o mundo para proteger tubulações, estações de tratamento de água, tanques de armazenamento subaquáticos e submarinos, cascos de navios e barcos, plataformas de produção offshore, barras de reforço em estruturas de concreto e pilares e muito mais. A proteção catódica é frequentemente usada para proteger o aço da corrosão, já que ela é causada quando dois metais diferentes são submersos em uma substância eletrolítica, como água, solo ou concreto. Esse tipo de caminho condutor de metal entre os dois metais diferentes permite um caminho através do qual elétrons livres se movem do metal mais ativo (ânodo) para o metal menos ativo (cátodo). Se elétrons livres do ânodo não atingem os locais ativos no cátodo antes da chegada do oxigênio, os íons nos locais ativos podem recombinar-se para produzir hidróxido ferroso, ou seja, ferrugem. Em essência, a proteção catódica conecta o metal de base em risco (aço) a um metal de sacrifício que corroa em lugar do metal de base. A técnica de fornecer proteção catódica ao aço preserva o metal, fornecendo um metal altamente ativo que pode atuar como um ânodo e fornecer elétrons livres. Ao introduzir esses elétrons livres, o metal ativo sacrifica seus íons e evita a corrosão do aço menos ativo. Existem dois tipos básicos de proteção catódica: proteção catódica de corrente galvânica e impressa. Deve-se entender os requisitos e a sistemática para qualificação e certificação de profissionais de proteção catódica, bem como descreve as atribuições para os níveis de qualificação estabelecidos.

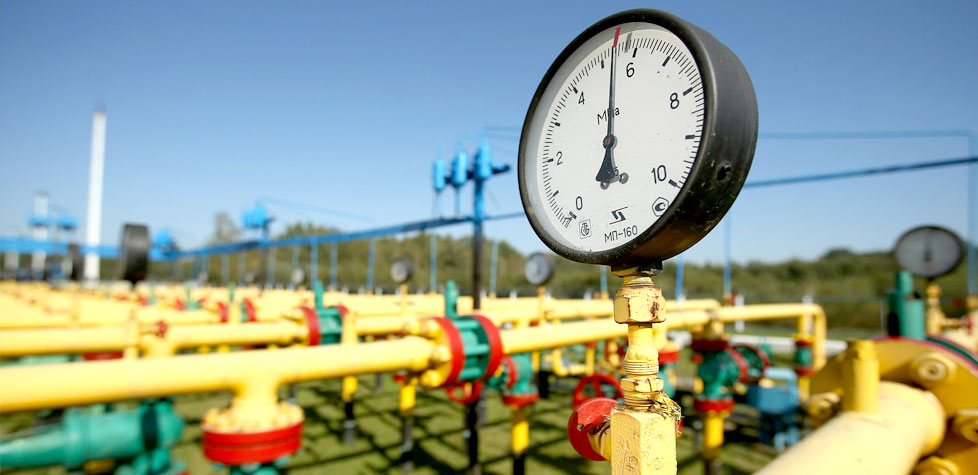

As tubulações e os tanques metálicos subterrâneos estão facilmente sujeitos à corrosão. Para evitar a oxidação, a proteção catódica é um método clássico e eficiente. Trata-se de um sistema em que eletrodos são introduzidos no solo, próximos à tubulação ou ao tanque que se deseja proteger.

Uma corrente elétrica é aplicada em ambos - eletrodos e tubulação - para se opor ao comportamento anódico da rede de tubos. Dessa forma, ela passa a operar como um catodo, em que não há oxidação. Nas tubulações e reservatórios, é preciso considerar ainda a corrosão das superfícies internas - normalmente evitada com pinturas e revestimentos anticorrosivos.

O método de proteção catódica é um processo anticorrosivo ativo que complementa a proteção dada pelo revestimento externo e interno das tubulações - a energia elétrica necessária para proteger uma estrutura sem revestimento seria, em muitos casos, milhares de vezes superior. O sistema pode ser aplicado em gasodutos, polidutos, tanques de usos diversos, etc. O posicionamento e o dimensionamento dos elementos do sistema dependem de fatores como a geometria das tubulações e o meio onde os materiais são instalados.

Pode-se usar simulações em computador aliadas a experimentos em laboratório e em campo para avaliar os parâmetros do projeto. Também é preciso tomar cuidado para que a corrente de proteção não atue como corrente de corrosão de outras estruturas subterrâneas adjacentes. Os sistemas de proteção podem ser executados antes ou depois do assentamento das tubulações.

Por serem enterrados e de difícil inspeção visual, os fundos dos tanques e as tubulações enterradas existentes nas fábricas, plantas industriais, indústrias petroquímicas e terminais de armazenamento tendem a ser esquecidos pelos técnicos de operação e manutenção, que geralmente são surpreendidos quando os primeiros furos causados por corrosão começam a aparecer. Isso quer dizer: as tubulações enterradas de água de combate a incêndio, água de refrigeração, água potável, gás natural, ar comprimido, petróleo, derivados de petróleo e diversos produtos químicos e petroquímicos que existem em qualquer planta industrial necessitam de maior atenção.

Os problemas ocorrem, também, nos tanques de armazenamento enterrados ou com base apoiada, que apresentam problemas de corrosão no fundo (parte externa) ou nas superfícies internas do fundo e do costado, dependendo do produto armazenado. O diagnóstico de corrosão dessas instalações pode ser feito com base na interpretação dos valores das resistividades elétricas e do pH do solo e na análise dos potenciais eletroquímicos tubo/solo e tanque/solo, que podem ser medidos em qualquer época, sem a necessidade de escavações e com a fábrica em operação.

Uma vez diagnosticada a ocorrência de corrosão nas tubulações enterradas e nos tanques de armazenamento, recomenda-se sempre, qualquer que seja o tipo de corrosão (pelo solo, galvânica, por correntes de fuga ou todas ao mesmo tempo), a instalação de um sistema de proteção catódica. A instalação do sistema de proteção catódica é a única solução capaz de eliminar os processos corrosivos das tubulações enterradas e tanques com baixo custo e total garantia.

O sistema de proteção catódica largamente utilizado em plantas industriais, por corrente impressa, consiste na instalação de um ou mais retificadores e anodos inertes de ferro-silício-cromo, distribuídos dentro da planta e enterrados na profundidade de até 3,0 metros. Os potenciais tubo/solo e tanque/solo, nessas condições, são mantidos com valores iguais ou mais negativos que - 0,85V (Cu/CuSO4) e a corrosão é totalmente eliminada.

Em resumo, a proteção catódica consiste em eliminar, por meio de processo artificial, as áreas anódicas da superfície de uma estrutura, fazendo com que toda ela adquira comportamento catódico no meio corrosivo em que se encontra. Isso pode ser conseguido através do fornecimento à estrutura de um fluxo de corrente de proteção proveniente de uma fonte externa, com intensidade tal que seja capaz de anular as correntes de corrosão das diversas pilhas existentes na superfície metálica. Quando a estrutura ficar totalmente polarizada, a corrosão cessará.

Na verdade, a corrosão não é eliminada, mas sim transferida para outro material, de baixo custo, que irá funcionar como anodo para preservar a instalação a proteger. Existem dois métodos de proteção catódica: por anodos galvânicos (anodos de sacrifício); por corrente impressa. Em ambos, deverá haver suprimento de corrente contínua suficiente para cessar as pilhas existentes na superfície da estrutura, dependendo a escolha de um ou outro método de diversos fatores técnicos e econômicos a serem vistos posteriormente.

A grande virtude da proteção catódica é permitir o controle seguro da corrosão de estruturas que, por estarem enterradas ou submersas, não podem ser inspecionadas e revestidas periodicamente com facilidade. Ela pode ser aplicada isoladamente ou em conjunto com outros métodos de proteção (revestimentos, pintura, etc.) para complementar sua eficiência. Os revestimentos nunca são perfeitos (porosidade dos materiais usados, degradação com o tempo, falhas operacionais, etc.), ou seja, a proteção catódica. em conjunto com os revestimentos, garante a proteção completa da estrutura.

Na proteção catódica galvânica ou anodos de sacrifício) o fluxo externo de corrente elétrica origina-se da ddp gerada pela ligação do metal que se deseja proteger com outro menos nobre, que funcionará como anodo para garantir a proteção do primeiro. Os materiais mais utilizados na prática como anodos de sacrifício para proteção de estruturas de aço são: ligas de magnésio; ligas de zinco; e ligas de alumínio.

A composição química da liga é de fundamental importância para o bom desempenho do anodo. Procura-se adicionar elementos de liga para obtenção das propriedades desejadas: Exemplo: adição de manganês nas ligas de magnésio para garantir potencial suficientemente negativo; controle do teor de ferro (Fe < 0,001%) em anodos de zinco para evitar autocorrosão dos anodos e formação de camadas que empeçam o fluxo deda corrente; adição de índio e mercúrio nos anodos de alumínio para torná-los mais ativos, para que sejam corroídos uniformemente sem a formação de camada passiva.

Na proteção catódica por corrente impressa o fluxo externo de corrente fornecida origina-se da força eletromotriz de uma fonte geradora de corrente contínua, sendo largamente utilizados na prática os retificadores de corrente que geram corrente contínua a partir de corrente alternada. Para dispersão dessa corrente no eletrólito são utilizados anodos especiais, inertes, com características e aplicações que dependem do eletrólito onde são utilizados. Os anodos são geralmente revestidos com enchimento condutor de coque metalúrgico moído para a obtenção de menor resistência de saída de corrente do anodo para o meio; e diminuição no consumo do anodo, devido ao descarregamento da corrente ser feito em grande parte pelo coque.

A NBR 15653 de 07/2014 - Critérios para qualificação e certificação de profissionais de proteção catódica estabelece os requisitos e a sistemática para qualificação e certificação de profissionais de proteção catódica, bem como descreve as atribuições para os níveis de qualificação estabelecidos. Determina, ainda, os requisitos para qualificação e certificação de profissionais de proteção catódica nos níveis 1 e 2. Os profissionais que atuam na área de proteção catódica (PC) são classificados em dois níveis crescentes de qualificação e certificação, designados pelos algarismos arábicos 1 e 2.

As atribuições e responsabilidade básicas inerentes a cada um dos níveis do profissional de proteção catódica são descritas em seguida. Os profissionais de proteção catódica – Nível 1 deve estar capacitado para realizar os seguintes serviços de campo: levantamento de dados destinados à elaboração de projetos e pesquisa de interferências, orientação da instalação e montagem, execução de inspeção e de manutenção preventiva e corretiva de sistemas de proteção catódica.

Este profissional deve conhecer os fundamentos básicos da corrosão e da técnica de proteção catódica e estar capacitado para executar os serviços descritos em sequência. Por exemplo, conhecer e utilizar instrumentos de medição de parâmetros elétricos, como multímetros, alicates amperímetro ca e cc, terrômetros, registradores, detectores de cabos e de tubos metálicos e demais instrumentos utilizados nos serviços de campo Medir resistividade elétrica de eletrólitos, levantar potencial estrutura/eletrólito ON e ON/OFF, realizar pesquisa de corrente de interferência, levantar parâmetros elétricos de retificadores, outras fontes de corrente contínua e drenagens (tensão, corrente, horímetro, entre outros) e testar continuidade de circuito elétrico.

Deve saber orientar a instalação dos componentes do sistema (pontos de teste, cupons de proteção catódica, retificadores ou outras fontes de corrente contínua, drenagens, leitos de anodos, eletrodos de referência permanentes, juntas isolantes e seus dispositivos de proteção elétrica, desacopladores ca, cabos elétricos, etc.) e a realização de conexões elétricas entre cabos ou entre cabos e estruturas. Deve saber, também, identificar e eliminar defeitos em componentes do sistema.

Os profissionais de proteção catódica – Nível 2 devem estar capacitado para realizar as atividades atribuídas ao profissional nível 1 e deve ainda coordenar a execução do projeto e a pré-operação de sistemas de proteção catódica, ajustar sistemas em funcionamento, analisar dados de levantamentos de campo e pesquisa de interferências, solucionar problemas, avaliar relatório de inspeção de revestimento anticorrosivo, emitir ou avaliar documentos de projeto e de inspeção. Este profissional deve conhecer os princípios da corrosão, polarização, métodos de combate à corrosão e da técnica de proteção catódica, métodos de avaliação de revestimento anticorrosivo e de sistema de proteção catódica, e estar capacitado para executar os serviços já descritos. Deve realizar as atividades atribuídas ao profissional nível 1 descritas, coordenar todas as etapas de um projeto executivo de proteção catódica, inclusive a pré-operação e a inspeção de revestimento anticorrosivo e emissão de documentos.

Deve saber ajustar o sistema de proteção catódica em operação e interpretar relatórios de levantamentos de campo (potenciais passo a passo – CIS ou CIPS – e leitura de potencial ON/OFF) e de técnicas especiais de inspeção de revestimento anticorrosivo (método de Pearson, atenuação de corrente e gradiente de potencial em corrente contínua – DCVG – e alternada – ACVG). Deve ter conhecimentos para emitir ou avaliar relatório e recomendação de inspeção, e elaborar e fazer cumprir o procedimento de controle de calibração de instrumentos e equipamentos de medição. O candidato a profissional de proteção catódica deve comprovar, mediante documentos, o atendimento à legislação vigente e aos requisitos mínimos definidos abaixo, devendo ser respeitadas as exigências curriculares das legislações estaduais pertinentes.

O profissional nível 1 deve possuir 60 meses de experiência comprovada em serviços de proteção catódica e ensino fundamental ou equivalente completos, através de cursos reconhecidos pelo Ministério da Educação e Cultura (MEC); ou 12 meses de experiência comprovada em serviços de proteção catódica e ensino médio ou equivalente completos, através de cursos reconhecidos pelo Ministério da Educação e Cultura (MEC); ou seis meses de experiência comprovada em serviços de proteção catódica e ensino técnico

completo (mecânica, eletrônica, eletrotécnica, química, edificações ou telecomunicações), através de cursos reconhecidos pelo Ministério da Educação e Cultura (MEC); ou ensino superior completo em engenharia, tecnologia, física ou química, através de cursos reconhecidos pelo Ministério da Educação e Cultura (MEC).

O profissional nível 2 tem que possuir 36 meses de experiência comprovada em serviços de proteção catódica e ensino médio ou equivalente completos, através de cursos reconhecidos pelo Ministério da Educação e Cultura (MEC); ou 18 meses de experiência comprovada em serviços de proteção catódica e ensino técnico completo (mecânica, eletrônica, eletrotécnica, química, edificações ou telecomunicações), através de cursos reconhecidos pelo Ministério da Educação e Cultura (MEC); ou c) ensino superior completo em engenharia, tecnologia, física ou química, através de cursos reconhecidos pelo Ministério da Educação e Cultura (MEC).

Os candidatos a profissionais de proteção catódica, níveis 1 e 2, devem ser submetidos aos seguintes exames de qualificação: exame teórico geral, abrangendo os princípios fundamentais de corrosão e proteção catódica, com base no programa de conhecimentos técnicos recomendáveis definidos nos Anexos A e B, composto de uma prova; exame prático, onde o candidato deve demonstrar seus conhecimentos em proteção catódica, com base no programa de conhecimentos técnicos recomendáveis definidos no Anexo C, composto de seis provas. Os candidatos aos exames de qualificação nível 2 estão dispensados deste exame prático, desde que possuam certificação nível 1 dentro do prazo de validade.

Para a aprovação nos exames teóricos e práticos de qualificação, os candidatos devem ter pontuação igual ou superior a 70% do valor total de cada prova. O candidato reprovado em qualquer dos exames pode requerer por até duas vezes outro exame, realizando somente as provas em que não obteve grau suficiente. O profissional reprovado no 2° reexame deve realizar o exame de qualificação completo.

Hayrton Rodrigues do Prado Filho