Os requisitos de qualidade dos maçaricos para solda, aquecimento e corte

Redação

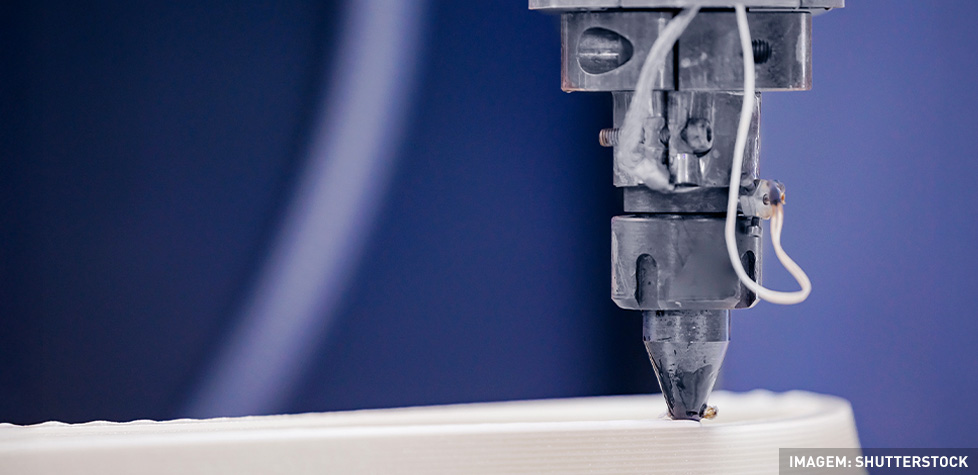

A soldagem a gás é um processo no qual a coalescência ou união dos metais é obtida pelo aquecimento destes até a fusão com uma chama de um gás combustível e oxigênio. O metal de adição, se usado, também é fundido durante a operação. Uma importante característica deste processo é o controle que se pode exercer sobre a entrada de calor e a temperatura das peças que estão sendo soldadas, devido ao controle independente da fonte de calor e da alimentação do metal de adição. É um processo adequado à soldagem de chapas finas, tubos de pequeno diâmetro e também muito utilizado em soldagens de reparo. Um maçarico típico para o uso nesse tipo de trabalho consiste de um punho, um misturador e um bico montado. Ele fornece um meio de controle independente do fluxo de cada gás, um método de conectar uma variedade de bicos ou outros aparatos a punhos convenientes e possibilita o controle dos movimentos da chama. Os gases passam pelas válvulas de controle, através de passagens separadas no punho, vão para o dispositivo misturador onde o oxigênio e o gás são misturados e saem por um orifício pela extremidade do bico. O bico é apresentado como sendo um tubo simples, estreito na extremidade para produzir um cone de soldagem adequado. Há basicamente dois tipos gerais de misturadores. Os mais comumente utilizados são os de pressão positiva também chamados de média pressão e os injetores chamados de baixa pressão. Os misturadores de pressão positiva requerem que os gases sejam liberados para o maçarico em pressões acima de 2 psig (14 kPa). No caso de acetileno, a pressão deve estar entre 2 e 15 psig (14 e 103 kPa). O oxigênio é fornecido aproximadamente na mesma pressão. Não há, entretanto, limite restrito sobre a pressão de oxigênio. Ela pode, e algumas vezes varia, até 25 psig (172 kPa) com os bicos maiores. O objetivo do misturador do tipo injetor é aumentar a utilização efetiva dos gases fornecidos a pressões de 2 psig (14 kPa) ou menos. Neste maçarico, o oxigênio é fornecido para pressões variando de 10 a 40 psig (70 a 275 kPa), o aumento da pressão combina com o tamanho do bico. A velocidade relativamente alta do fluxo de oxigênio é usada para aspirar ou puxar mais gás que fluiria normalmente em baixas pressões. Já os bicos de corte são montados na cabeça do maçarico de modo a conservar separadas as misturas dos gases de pré-aquecimento do O2 de corte, servindo também para direcionar os mesmos para a superfície a ser cortada por meio dos orifícios do seu interior. A principal e mais importante dimensão do bico de corte é o diâmetro interno do canal do O2 de corte. Por este orifício se equilibra a pressão e a vazão de O2 adequadas para a espessura a cortar, devendo o bico ser escolhido em função da espessura, e a partir da escolha de um dado diâmetro de orifício do O2 de corte, estão determinados os limites de espessura a serem cortados pelo bico. Os operadores precisam entender as especificações e os métodos de ensaios para maçaricos de soldagem a gás, aquecimento e corte de metais.

Na indústria de solda e corte com oxicombustíveis, cada fabricante de equipamentos tem seu próprio sistema de designação para o tamanho de bicos oxicombustíveis para corte e, solda assim como para aquecimento ou brasagem. Estes sistemas estão baseados em uma variedade de diferentes propriedades para os bicos e em alguns casos são completamente arbitrários.

Em todo caso, é quase impossível identificar um bico com modelo e número de um dado fabricante e por referência cruzada obter rendimento e tamanho, isto é, que significa não haver consenso entre os fabricantes para designar bicos onde há similaridade em rendimento e uso. O sistema de marcação seguinte permite uma informação comum, na qual o operador pode avaliar e identificar o rendimento de um bico de um fabricante para outro.

A intenção geral deste sistema é fornecer uma identificação adequada, que resulte em uso seguro de bicos oxicombustíveis, isto é, os operadores ficam informados que estão usando o bico correto para o trabalho a ser executado. Uma informação fundamental é o ensaio alternativo de retorno de chama contínua, para a aceitação na produção e no campo. O ajuste de condições ...