A confiabilidade e a manutenção dos equipamentos em plantas petroquímicas

Redação

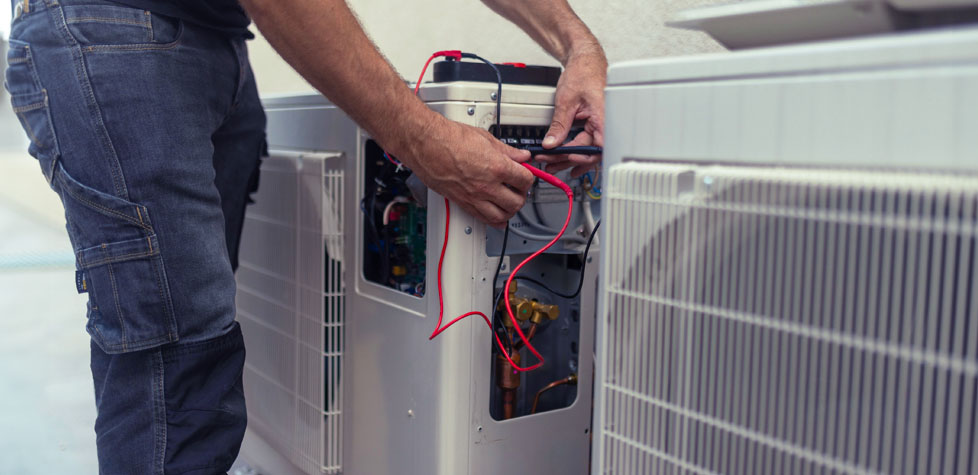

A confiabilidade do equipamento é a medida prevista de tempo em que uma peça do equipamento funcionará corretamente. A confiabilidade do equipamento é medida com base no tempo em que o equipamento funciona sem falhas. Se um equipamento deve durar 9.000 horas ou aproximadamente 12 meses de operação contínua, deve funcionar corretamente por um mínimo de 9.000 horas para ser considerado 100% confiável. Se funcionar menos do que esse tempo, a pontuação de confiabilidade será prejudicada. Se continuar funcionando após esse tempo, mas com a falha ocasional, a pontuação de confiabilidade será moderada. Por exemplo, ao se administrar uma frota de navios, a falha do equipamento pode resultar em tempo de inatividade não planejado que interfere na programação. Compreender a confiabilidade da máquina pode ajudar a melhorar a eficiência da operação. A confiabilidade e a manutenção (RM) do equipamento estão diretamente ligadas a três elementos importantes de competitividade - custo, qualidade e prazo de produção. As máquinas confiáveis trabalham com mais eficiência, o que leva a produtos de qualidade consistentemente mais alta. Esse processo também reduz os custos de produção, aumentando o tempo de atividade e diminuindo a necessidade de peças sobressalentes e reequipamento. O tempo de reparo geralmente esgota fundos e funcionários e, ao integrar um sistema para aprimorar a confiabilidade e a manutenção, o tempo médio entre a falha do equipamento pode ser aumentado significativamente. Melhorar o RM requer investir em uma estratégia de manutenção de longo prazo. Essa estratégia funciona para maximizar o tempo entre as falhas, tomando medidas acionáveis para reduzir os riscos associados à falha. Isso envolve garantir que as condições locais de operação sejam otimizadas e que as peças e componentes da máquina operem com baixo estresse. Se puder reduzir os fatores externos que causam a falha, pode-se aumentar o tempo de operação do equipamento em capacidade total. Em plantas petroquímicas, há um desafio diário em relação às falhas dos equipamentos que podem ter muitas causas e consequências. Os operadores não apenas investigam as causas, mas também determinam a melhor estratégia para mitigar ou evitar consequências. As consequências de uma falha de equipamento incluem riscos relacionados à segurança, meio ambiente, perda de produção e custo de manutenção. Deve-se conhecer uma base para a coleta de dados de RM em um formato-padrão para equipamentos em todas as instalações e operações nas indústrias de petróleo, gás natural e petroquímica durante o ciclo de vida operacional dos equipamentos.

Da Redação –

Normalmente, a análise crítica de um equipamento está relacionada com as suas falhas, classificando-as em ordem de graves consequências na segurança, meio ambiente, perda de produção e custo de manutenção. O principal benefício desta análise é fornecer os meios para reconhecer equipamentos de alta criticidade versus baixa criticidade, reduzir o nível de incerteza e focar em tarefas de manutenção de alta prioridade. A análise também ajuda a selecionar a melhor e mais econômica estratégia de manutenção, priorizar ordens de serviço e decidir sobre o seguro e a demanda de peças de reposição.

A primeira etapa é esclarecer os principais sistemas dentro de uma planta com limites de unidade. Esta ação é normalmente realizada marcando-se diagramas de tubulação e instrumentação em sistemas principais e subsistemas. Por exemplo, uma unidade de compressão de gás em uma planta de gás pode ser dividida como o sistema principal, como a lavagem, compressão, resfriamento e outros sistemas auxiliares; e os subsistemas que inclui componentes do sistema principal. Por exemplo, a lavagem incluiria purificadores, válvulas de seg...