A ventilação em cozinhas profissionais

Redação

Para projetar uma cozinha profissional, devem ser definidos alguns fatores, como os tipos de alimentos a serem elaborados e as etapas de processo dentro do local, análise do local de implantação da cozinha, tanto do ponto de vista físico, dimensões e logística, quanto do ponto de vista legal, seguindo as normas vigentes e diretrizes de órgãos fiscalizadores, além de conceitos sólidos de engenharia. Deve-se conhecer os princípios gerais para projeto, instalação, operação, manutenção e ensaio de sistemas de ventilação para cozinhas profissionais, com ênfase na segurança contra incêndio e no controle ambiental.

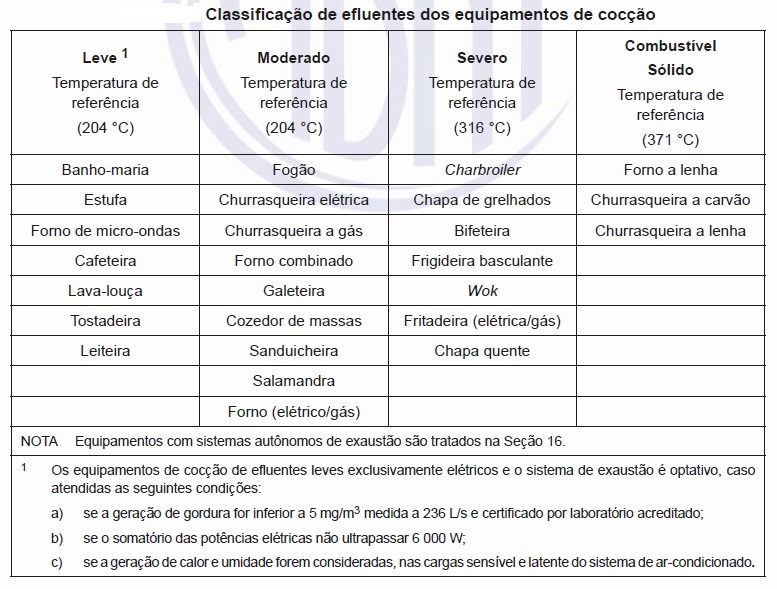

Antes de montar uma cozinha profissional é fundamental ter estabelecido o plano de negócios, onde serão definidos o conceito, o segmento de atuação, o cardápio, o público-alvo, os diferenciais, o tipo de serviço, a localização, entre outros fatores relevantes para definir a estratégia. Os equipamentos de cozinha variam conforme o tipo de negócio que se pretende abrir. Se escolher trabalhar com grelhados, assados e pratos frios, por exemplo, além dos tradicionais equipamentos de cocção e refrigeração, é imprescindível incluir outros que podem auxiliar ainda mais na otimização dos pratos, como por exemplo, chair broiler, forno combinado e fritadeiras. Já se a cozinha irá atender a grandes volumes de cocção o uso de caldeirões industriais torna-se fundamental dentro do projeto.

Definido o plano de negócios, recomenda-se sempre consultar um profissional especializado em arquitetura e projeto de cozinhas profissionais, pois a partir desta etapa, eles desenvolvem o conceito operacional da maneira mais adequada para que o seu estabelecimento tenha funcionalidade garantida. Em geral, eles atuam desde a elaboração do projeto, até o funcionamento da operação da cozinha, passando pela indicação dos equipamentos e fornecedores, além do acompanhamento da instalação.

Alguns dos itens mais importantes para se estar atento no momento da construção da cozinha são os materiais de acabamento do espaço. O piso deve ser impermeável, lavável, claro, liso e antiderrapante, além de evitar o acúmulo de água e as paredes devem ser lisas, impermeáveis, laváveis, claras e revestidas com tintas que impeçam a proliferação de fungos, além de possuir cantos arredondados para melhor higienização.

Os forros e teto devem ser lisos, impermeáveis, claros e de materiais que não acumulem umidade e fungos e as portas e janelas devem possuir superfície lisa e cores claras, além contarem com proteção contra pragas, como redes de insetos e protetores de rodapés. A iluminação deve ser feita por lâmpadas que devem iluminar uniformemente toda a cozinha, as luminárias devem ser protegidas e/ou fechadas e não podem alterar a temperatura do ambiente.

Outras regras a serem observadas dizem respeito ao sistema de gás, de água, instalação de exaustores e o posicionamento correto de cada ambiente e de cada equipamento. Por exemplo, os materiais de limpeza não devem ser armazenados próximos à comida, bem como a lixeira deve ser posicionada de modo a evitar que o lixo, quando retirado, atravesse a área de manipulação de alimentos.

A NBR 14518 de 09/2019 – Sistemas de ventilação para cozinhas profissionais estabelece os princípios gerais para projeto, instalação, operação, manutenção e ensaio de sistemas de ventilação para cozinhas profissionais, com ênfase na segurança contra incêndio e no controle ambiental. É aplicável também a reformas e ampliações de cozinhas profissionais existentes inclusive as montadas em instalações provisórias ou móveis (caminhões, ônibus, food truck, pavilhões, barracas, quiosques ou em qualquer lugar coberto). Esta norma é aplicável a equipamentos de depuração de ar, que recirculam o ar contaminado, para redução dos contaminantes.

Nas cozinhas profissionais, os equipamentos, como fogões, fritadeiras, chapas, caldeirões, fornos, máquinas de lavar louças etc., são fontes de emissão de calor, vapores, com ou sem gordura e/ou materiais particulados, que devem ser captados localmente, de forma contínua, enquanto perdurar a sua geração. Para visualização geral das etapas e procedimentos envolvidos para análise e projeto de sistemas de ventilação para cozinhas profissionais, ver Anexo B.

Para atender às necessidades de remoção das emissões e à consequente renovação de ar destes ambientes, deve haver um sistema de ventilação composto por: coifas; rede de dutos e acessórios; ventiladores; dispositivos e equipamentos para tratamento do ar exaurido; elementos de prevenção e proteção contra incêndio; compensação do ar exaurido.

As recomendações construtivas dos equipamentos, dispositivos e de manutenção visam sempre evitar o acúmulo de material combustível no sentido do fluxo da exaustão e um caminho compartimentado para o fluxo, da captação até a sua descarga. As medidas adicionais de segurança, relativas a equipamentos de cocção, estão indicadas na Seção 11. Os procedimentos de operação e manutenção estão descritos na Seção 12. O sistema de ventilação deve ser balanceado e ensaiado, seguindo os procedimentos descritos na Seção 13.

A operação com equipamentos que utilizam combustível sólido como carvão ou lenha deve estar de acordo com a Seção 14. Os sistemas de exaustão de cozinhas profissionais devem ser independentes de qualquer outro tipo de sistema de ventilação. Toda cozinha profissional deve ter um sistema de exaustão exclusivo. Estes sistemas podem ser reunidos em uma unidade de tratamento do ar terminal visando à remoção de poluentes residuais e permitindo a descarga unificada, desde que seja assegurada a independência entre os sistemas a jusante da unidade de tratamento do ar.

Essa opção não isenta a utilização de tratamento primário em cada cozinha individual. Esta opção não é permitida para equipamentos com combustível sólido. Caso seja introduzida alguma modificação no projeto original do sistema de exaustão, por ocasião da instalação, é obrigação da empresa instaladora, além de indicar no projeto executivo as alterações efetuadas, recalcular a perda de carga efetiva para assegurar a vazão de ar requerida, adotando uma solução adequada para assegurar o desempenho previsto para o sistema, no projeto original.

Todo e qualquer material em contato com o fluxo de ar deve ser metálico, de alvenaria, concreto ou fibrocimento, com superfície lisa e espessura adequada para assegurar o tempo requerido de resistência ao fogo (TRRF) de 1 h. Os elementos em contato externo com o sistema de exaustão de cozinhas devem ser classificados como não combustíveis. Deve-se ainda observar a necessidade de atender às indicações, referentes à temperatura interna na cozinha e níveis de ruído interno e externo.

As áreas destinadas à implantação de cozinhas com cocção devem ser escolhidas e projetadas desde a concepção original do empreendimento, atendendo a todos os requerimentos de infraestrutura especializada para esta atividade, incluindo o menor trajeto do duto de exaustão, até o ambiente externo. Os depósitos de combustíveis sólidos devem estar de acordo com a Seção 14, dispondo de sistema combate ao incêndio. Não é permitido o uso de botijões de gás em ambiente confinado.

Os sistemas de recirculação de ar de cocção consistem em equipamento de cozinha com coifa acoplada, projetados para remover gordura, fumaça e odores e retornar o ar captado tratado diretamente para o ambiente. O projeto de ar-condicionado deve considerar que no sistema de recirculação o total de calor e umidade gerado pelo processo de cocção retorna para o ambiente adicionando-o à carga térmica de refrigeração.

O formato e o posicionamento das coifas devem ser o mais envolvente e próximo do foco das fontes de emissão mencionadas em 4.1, de maneira a minimizar as vazões processadas. Para uniformidade da velocidade de captura e menor perda de carga, recomenda-se o uso de uma transformação em formato de tronco de pirâmide sempre que possível.

As coifas são classificadas com base em seu projeto para captar as emissões dos equipamentos de cocção. O projetista deve conhecer a característica dos equipamentos de cocção e os processos de preparo dos alimentos que a coifa atende, para determinar os requisitos para o sistema de exaustão, incluindo a própria coifa. Coifas para sistemas moderados, severos e combustíveis sólidos são dispositivos projetados para coletar e remover calor de convecção, partículas de gordura, efluentes moderados ou severos, combustível sólido, vapor, condensado e fumaça.

Elas devem conter dispositivos como: filtros de gordura, chicanas, extratores para a remoção da gordura, sistema hidráulico de condensação, inclusive conter o sistema de extinção de incêndio. As coifas para sistema leve coletam e removem efluentes leves, vapores, calor de convecção e produtos de combustão gasosa, onde gordura e fumaça não estão presentes. Podem conter filtros de gordura ou chicanas e podem ser projetadas para ter um sistema de supressão de incêndio.

As coifas para o sistema leve são utilizadas onde as operações de cada equipamento atendido pela coifa não produza gordura ou fumaça, como por exemplo, máquinas de lavar louças. Pode ser utilizada também acima de alguns fornos ou caldeirões, desde que estas não produzam gordura. As coifas, certificadas ou não, devem atender aos requisitos desta norma.

As coifas certificadas para sistemas moderados, severos e combustíveis sólidos são ensaiadas por laboratórios acreditados, de acordo com a UL-710, UL-710B e UL-710C ou certificações equivalentes. A captura e a contenção das emissões dos blocos de cocção devem ser realizadas conforme a ASTM F1704. Para eficiência de filtragem de partículas, estas devem ser ensaiadas conforme a ASTM F2519. As coifas não certificadas para sistemas moderados, severos e combustíveis sólidos são construídas de acordo com projeto, padrões construtivos e critérios de desempenho assegurados pelo fabricante.

As dimensões da coifa relativas aos equipamentos de cozinha são importantes para seu desempenho. A coifa deve se sobrepor a toda extensão linear dos equipamentos de cozinha, para capturar as correntes de calor por convecção proveniente dos equipamentos, exceto coifa tipo captação frontal. A área de sobreposição de coifas certificadas deve ser especificada pelo fabricante, observando as recomendações mínimas da Seção 7.1.

As coifas devem ser construídas em chapa de aço inoxidável com no mínimo 0,94 mm de espessura número 20 MSG ou outro material que proporcione equivalente higiene e resistência mecânica ao fogo e à corrosão. Todo o perímetro das coifas e as partes inferiores dos suportes de filtros devem dispor de calhas coletoras dotadas de drenos tamponados para remoção eficiente de gordura e condensados, no mesmo material da coifa.

As coifas devem ser de construção soldada em todo o perímetro externo, além de todas as partes onde houver a possibilidade de acúmulo de gordura. A solda deve ser contínua, devendo-se obter uma superfície interna de acabamento liso e estanque a vazamentos. As fixações dos dispositivos internos das coifas não necessitam ser soldadas, porém devem ser seladas e com acabamento liso para evitar a impregnação de gordura e facilitar a limpeza.

Para as coifas com as funções de exaustão e insuflação (tipo push-pull ou make-up air), ou seja, dotadas de sistema de compensação de ar incorporado, a câmara de exaustão deve ser mantida totalmente estanque em relação à câmara de insuflação, mediante aplicação de solda contínua. A construção das coifas, molduras e suportes dos filtros e emendas devem ser seladas para impedir a penetração de gordura e permitir o fácil acesso para limpeza destes, evitando-se pontos de passagem ou acúmulo de gordura em locais inacessíveis.

A conexão com a rede de dutos e acessórios deve ser feita por meio de solda contínua ou junção flangeada e aparafusada, empregando-se junta de vedação com material não combustível e que assegure a estanqueidade. Neste último caso, as coifas devem ser providas de colarinhos com flanges fixados nos mesmos por solda contínua.

As coifas lavadoras são dispositivos, com ou sem filtros inerciais, que incorporam a função de filtragem do ar utilizando água como elemento filtrante. Deve dispor de um sistema hidráulico com adição de detergente ao fluxo de água circulante. A periodicidade e duração do ciclo de lavagem são determinadas pelo uso e classificação dos equipamentos de cocção, conforme tabela abaixo. A circulação do líquido é feita por meio de bomba hidráulica, acoplada ao corpo da coifa ou remota e confirmada por meio de sinalização adequada local.

As coifas lavadoras, a exemplo dos lavadores de gases, devem dispor de sensor de fluxo ou pressostato na linha de recalque de líquido. Em caso de falta de fluxo de água, o sistema deverá alarmar e desligar o sistema de ventilação e a alimentação do gás. Devem dispor de acessos para inspeção e manutenção interna, e dreno de sobrenível que impeça o transbordamento em situação de pane hidráulica.

A combinação de partículas de gorduras e condensados de óleos inflamáveis conduzidos pelo sistema de exaustão de cozinhas, associada ao potencial de ignição dos equipamentos de cocção, resultam em um risco maior de incêndios do que os normalmente encontrados em sistemas de ventilação. Portanto, devem-se prever aspectos construtivos e adotar medidas preventivas e de proteção, para assegurar confiabilidade ao sistema e segurança à comunidade e às edificações. A segurança contra incêndio deve ser obtida por meio de medidas de prevenção e de medidas ativas e passivas de proteção, aplicáveis ao sistema de exaustão mecânica e aos equipamentos de cocção.

Medidas de prevenção de incêndios são aquelas destinadas a minimizar os riscos de ocorrência de incêndios no sistema de exaustão e nos equipamentos de cocção, e compreendem: arranjos e construções físicas normalizadas, equipamentos estáticos e dinâmicos de extração de gordura, equipamentos de cocção normalizados, conscientização e treinamento dos operadores, manutenção preventiva e corretiva. Medidas de proteção contra incêndios são aquelas destinadas a minimizar os danos decorrentes do incêndio, impedindo sua propagação para outros ambientes e propiciando a possibilidade de sua extinção ou autoextinção. Subdividem-se em medidas ativas e passivas de proteção.

Hayrton Rodrigues do Prado Filho